이번에는 터보펌프 자체보다는 거기에 들어가는 부품에 대한 이야기를 하고자 한다.

과거 내가 투고했던 글을 보면 재점화를 수행하는 액체로켓엔진의 터보펌프에는 메카니컬 씰과 같이 회전축이 정지할 때는 밀봉을 유지하는 형식의 씰이 필요하다고 언급한 바 있다. 이에 대해 일본은 나름 초기에 개발했던 LE-5 엔진부터 이러한 것을 충실히 지켰고. 마침 LE-5도 궤도상에서 재점화를 수행하니, 관련된 고민을 했을것같다는 생각이 든다.

그리고 이러한 설계는 이후의 LE-7(액체수소 터보펌프. 리프트 오프 씰 형식으로 적용됐다), LE-9(추정. 상세한 도면이 공개되지 않았다)에도 절찬리에 적용되고 있다. 여담으로, 일본에서 이런 극저온 메카니컬 씰을 개발하는 곳은 이글 공업(イーグル工業, EKK)이라는 곳이다.

|

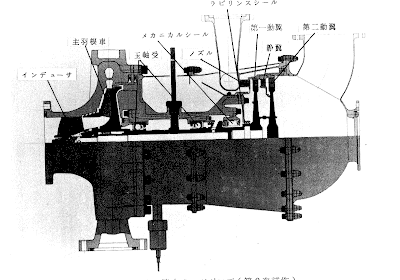

| LE-5의 액체수소 터보펌프 단면도. 터빈 앞쪽에 메카니컬 씰(メカニカルシール)이 적용됐음을 알 수 있다. |

|

| LE-5의 액체산소 터보펌프 단면도. 여기는 추진제 혼합방지 씰인 헬륨 퍼지 씰(ヘリウムパージシール) 앞에 메카니컬 씰이 적용됐다. |

|

| 이전 가쿠다 우주센터 방문기에서 언급하기도 했던 단면도. 리프트 오프 씰이 어떻게 작용하는지 잘 보여주는 그림이라 또 가져왔다. |

이런 극저온 메카니컬 씰은 현재 한국에서도 100톤급과 10톤급을 위해 개발중에 있다. 리프트 오프 씰 형식으로 개발중에 있으며, 개발사는 한국씰마스타이다. 극저온 조건에서 작동하는 메카니컬 씰의 경우에는 이미 75톤급과 7톤급 엔진의 연료펌프와 터빈 사이에 적용되어있다.

한편, 최근 한국에서도 뉴 스페이스(New-Space) 시대를 맞이하여 여러 민간 우주발사체 기업들이 창설되어 메테인/액체산소 조합을 채택한 액체로켓엔진들을 개발 중에 있다. 그리고 이들 엔진들은 하나같이 궤도 상 호만 전이 및 폐기 기동, 혹은 지상단의 재착륙을 위해 터빈과 펌프 사이에 메카니컬 씰이 적용될 필요가 있다. 하지만, 국내에서는 여기에 쓰일 만한 극저온 메카니컬 씰에 대한 정보와 개발 사례가 부족한 실정이다. 아마 현재 개발을 진행중인 한국씰마스타에서는 관련 자료들을 갖고있을 것이라 생각되나, 학술대회 발표 자료나 학회세션 발표 초록을 제외하면 공개된 자료가 너무 적다.

|

| 한국형발사체 7톤급 터보펌프의 메카니컬 씰 적용 위치. 해당 메카니컬 씰은 한국씰마스타에서 개발하였다. |

이번에는 이러한 상황에 조금이나마 도움을 주기 위해 메카니컬 씰 개발 과정을 담은 일본NAL(航空宇宙技術研究所)의 TR시리즈 논문을 리뷰하고 터보펌프용 메카니컬 씰의 설계 주안점을 분석하는 한편, 개별 사례들을 분석 및 비교하는 글을 쓸 것이다.

어떠한 요소에 주안점을 두고 설계가 이루어졌는지, 또 어떠한 방식으로 성능 향상을 위한 개량이 수행되었고 어떠한 점이 개선되었는지를 알아볼 것이다. 더 깊이 들어간다면 작동 유체에 따라 엄연히 다르게 나타났던 양상에 대해 소개하고 왜 이러한 차이가 나타났는지에 대해서도 다룰 것이다. 덧붙여서 메카니컬 씰을 직접 설계하진 못하더라도 어떠한 점에 주의를 기울여 관련 계통을 설계하여야 하는지를 설명할 것이다.

이번에 쓰고자 할 내용은 꽤 방대하여 여러 글로 나누어 쓸 것이다. 우선 첫 글은 액체로켓엔진 터보펌프용 극저온 메카니컬 씰의 설계 방식과 일본의 엔지니어들이 택한 성능개량 방식에 대한 내용이다.

1. 메카니컬 씰 설계 - 축방향 압력분포 조정

터보펌프에 적용되는 메카니컬 씰은 상/하류의 차압으로 인한 힘과 씰 링-메이팅 링 사이 압력으로 인한 힘이 평형을 이루는 형식은 밸런스 형식이다. 일본의 자료에서는 전자가 밀봉력(密封力), 후자가 개방력(開方力)으로 각각 언급되었다.

밀봉력은 벨로우즈(혹은 스프링)가 씰 링을 메이팅 링으로 미는 힘과, 씰 링의 형상과 벨로우즈의 직경에 의해 고/저압부에 노출되는 면적 차이로 인해 발생되는 힘에 의해 결정된다. 여기서 벨로우즈의 힘에 의한 밀봉력은 이해하기 쉬우므로 설명을 생략하지만 씰 링 및 벨로우즈 직경에 의한 밀봉력에 대해서는 특별히 설명이 필요하다. 우선 아래 그림을 보도록 하자.

|

| 일본 NAL의 자료에서 언급된, 메카니컬 씰에 가해지는 힘 |

여러가지 기호가 있는데, 설명하자면 좀 길어서 일부만 언급할 것이다.

그림을 보면 씰 상류의 압력이 Po, 하류의 압력이 Pi 라 언급되어 있다. 당연히 Po는 펌프 측, Pi는 터빈 측으로, 펌프 측이 터빈 측보다 압력이 높아야 한다.

그리고 메이팅 링과 맞닿는 씰 링의 외경은 Do, 내경은 Di 라 언급되어 있으며, Do와 Di 사이에 유체력으로 인해 개방력을 유발하는 압력분포가 존재한다. 이 압력분포는 선형으로 묘사되어 있는데, 이러한 압력분포는 일반적으로 비압축성 유체일 경우에 사용된다. 극저온 메카니컬 씰의 경우에는 당연히 해당 부위에서 상변화가 일어나기 때문에 좀 다른 압력분포를 나타내게 된다. 내가 참고한 자료에서는 아래와 같이 묘사되어 있다. 자료에 해당 모델이 어떠한 방식으로 압력분포를 추정했는지에 대해 나와있었으나 이걸 어느정도 이해하고 설명하려면 시간이 좀 필요할 것 같으므로 자세히 설명하지 못한 것에 대해서는 양해를 부탁한다.

|

| 위의 그림에서 언급된 압력분포의 변화 양상 - 회전속도가 증가함에 따라 유체의 상변화가 일어나고 이에 따라 압력도 증가하게 된다. |

여기서 Do와 De 로 이루어진 원환의 넓이를 Ac, 씰 링-메이팅 링 접촉면에 해당하는(Do와 Di) 원환의 넓이를 As 라고 하며 Ac/As 를 '유체 밸런스비' 라고 칭한다. De를 줄이면 줄일수록 그만큼 씰 링을 뒤에서 앞으로(메이팅 링으로) 미는 힘이 강해지는데, 이럴 때 유체 밸런스비는 그만큼 상승하게 된다. 이렇게 유체 밸런스비를 조정하여 씰 링의 밀봉 성능을 변화시킬 수도 있다. 물론 유체 밸런스비 상승으로 인한 수명 하락은 면밀히 고려하여야 한다.

덧붙여서, 저 밀봉력을 올리는 요소가 하나 더 있다. 바로 씰 상/하류의 차압이다. 차압이 크다면 당연히 Fc를 생성하는 압력이 크게 높아지니 씰 링이 메이팅 링에 더 강하게 밀착할 것이다. 물론 개방력도 올라갈 순 있겠지만 그 크기는 Fc 보다는 크게 작다. 이로 인해 메카니컬 씰은 플로팅 링 씰과는 달리 높은 차압을 가지도록 설계하는 것이 많이 어렵다.

2. 메카니컬 씰 설계 - 경방향 압력분포 조정

메카니컬 씰의 경방향 압력분포는 씰 링의 형상변화와 관련이 깊다. 특히 씰 링이 고압 측에 닫히는지, 열리는지에 따라 씰의 밀봉성능이 달라지는데, 여기에 경방향 압력분포가 관여한다. 아래 그림을 보도록 하자.

|

| 서로 다른 형상의 메카니컬 씰에 가해지는 경방향 압력분포. 어떤 차이가 있는지 보이는가? |

타입I(タイプI)와 타입II(タイプII) 두 가지 형상이 제시되어 있다. 타입I은 바깥쪽, 즉 고압측으로 닫히는 방향으로 변형되는 것으로 묘사되어 있고, 타입II는 반대로 저압측이 닫히는 방향으로 변형되고 있다.

어찌보면 당연하게 고압 측이 닫히는 변형이 좀 더 바람직해 보이며, 이는 논문 상에서도 언급되어 있다. 이런 형상이라면 특히 정지 시의 기밀 성능이 더 좋을것이다.

여기서 타입II가 일반적인 형상의 메카니컬 씰이다. 메이팅 링과 맞닿는 카본 링을 금속제 리테이너가 감싸고 있고, 벨로우즈가 리테이너에 접합되어 있는 형식이다. 아마 메카니컬 씰을 아는 사람이 메카니컬 씰을 그려보라는 요청을 받았을 경우에 단번에 나올 형상일 것이다.

그림을 보면 벨로우즈에 압력(그림 상 圧力(1)로 언급되었다)이 경방향으로 가해지고, 그로 인해 내부로 향하는 힘인 Fp가 벨로우즈와 리테이너의 접합점인 C(그림 상 作用点C)에 형성된다. 그리고 이 힘은 씰 링(여기서는 카본 링과 리테이너 조합체)의 도심을 중심으로 시계 방향으로 돌리는 모멘트 Mp가 된다. 더 쉽게 말하자면 C에 가해지는 힘이 씰 링을 아래로 잡아당겨 종국에는 고압 측을 향해 씰 링이 들리는 방향으로 변형된다.

타입I은 이러한 점을 해결한 형상이다. 기존의 리테이너에 벨로우즈가 접합된 구조가 아니라 엔드 피팅이 추가되어 가장자리에 벨로우즈가 접합된다. 그리고 엔드 피팅과 리테이너가 A점에서 용접으로 접합되어 있다.

벨로우즈에 가해지는 압력으로 경방향 힘인 Fp가 형성되는 것은 기존 형상과 동일하다. 하지만 기존 형상과 비교할 때 Fp가 생성하는 모멘트 Mp의 크기가 더 작도록 설계되었다. 그림 자체가 완전히 동일하게 그려진 것은 아닌것같긴 하지만 적어도 도심과 Fp가 위치한 지점의 위치는 기본형과 비교할 시 축을 기준으로 가까워졌다.

또한 리테이너와 엔드 피팅 사이에 접합점을 제외하고 간극이 있는 부분이 B-B로 표기되어 있는데, 여기로도 작동유체가 들어가 압력(그림 상 圧力(2) 로 언급됨)을 형성한다. 해당 압력은 리테이너와 엔드 피팅 모두에 힘을 가하는데, 여기서 엔드 피팅에 가해지는 힘이 접합점 A에 Fp'로 형성된다. 힘 Fp'는 도심을 기준으로 Fp와는 반대에 위치하나 힘의 방향은 같다. 따라서 Fp'로 인한 모멘트 Mp'는 Fp로 인한 모멘트 Mp를 상쇄하는 방향으로 작용한다. 여기서 Fp' 혹은 Mp'의 크기를 조절해서 씰 링이 고압 측을 향해 닫히는 방향으로의 변형도 유도할 수 있다. 이러한 방식으로 압력성분을 이용해서 씰 링의 변형을 의도한 대로 유도할 수 있었다.

3. 메카니컬 씰 설계 - 극저온에서의 열수축량 차이로 인한 변형

바로 위의 단락에서 압력분포로 인한 변형을 다루었다면 이번에는 극저온 환경에서의 열수축량 차이로 인한 변형을 다룬다.

|

| 열수축량 차이로 인한 변형. 여기에도 형상의 차이가 영향을 미친다. |

앞선 단락과 동일하게 타입 I(タイプI)가 개량형, 타입 II(タイプII)가 기본형이다.

극저온 환경에서는 메카니컬 씰을 구성하는 소재들(카본 링, 엔드 피팅, 리테이너, 벨로우즈를 구성하는 소재들)의 열수축량 차이로 인해 씰 링의 도심을 기준으로 모멘트가 형성된다.

먼저 타입 II에서 가해지는 힘에 대해서 설명하도록 한다. 카본 링과 리테이너의 열수축량 차이가 존재한다. 여기서 카본 링이 리테이너 대비 더 적게 수축하므로 카본 링이 리테이너를 밀어올리는 방향으로 힘 Ft가 형성된다. 이 힘은 시계 방향의 모멘트 Mt를 형성한다.

그리고 리테이너와 벨로우즈의 열수축량 차이도 있다. 벨로우즈가 리테이너 대비 더 크게 수축하므로 리테이너와 벨로우즈의 접합면에 힘 Ft'가 형성된다. Ft'는 도심을 기준으로 Ft와 반대에 위치해 있으면서 방향도 반대이다. 따라서 Ft'로 인한 모멘트 Mt'는 Mt와 방향이 같으므로 두 모멘트가 합쳐져 씰 링이 고압 측에 대해 열리는 방향으로 변형을 일으킨다.

타입 I 에서는 이와 다르게 추가된 엔드 피팅의 소재를 벨로우즈와 동일하게 설정하였다. 따라서 열수축으로 인한 힘은 리테이너와 엔드 피팅의 접합점에 위치한다. 엔드 피팅이 리테이너보다 더 크게 수축하므로 Ft'는 기본형과 동일하게 안쪽으로 향하는데, 접합점의 위치로 인해 Ft'가 도심의 전방에 위치한다. 도심을 기준으로 카본 링과 리테이너의 열수축량 차이로 인한 힘 Ft와 같은 쪽에 위치해 있으면서 양 힘의 방향은 반대이므로 양 힘으로 인한 모멘트 Mt와 Mt'는 서로 상쇄되게 된다. 최종적으로는 열수축량 차이로 인한 씰 링의 변형은 기본형 대비 최소한으로 억제되게 된다.

상기 2, 3 등의 방식들로 씰 링이 특정 방향으로 변형되면 아래와 같은 형상으로 카본 링 노즈와 메이팅 링에 마찰 흔적이 남게 된다.

|

| 메이팅 링과 씰 링에 나타난 마찰 흔적. (a)가 위에서 설명했던 타입 II, (b)가 타입 I에 해당한다. |

4. 메카니컬 씰 설계 - 메이팅 링

메이팅 링은 씰 링의 카본 링 노즈와 직접 맞닿는 부분이다. 지나친 마찰을 방지하기 위해 표면에 크롬 등의 코팅이 이루어진다. 정지 시에는 카본 링 노즈와 메이팅 링이 밀착하여 기밀 작용을 수행하고, 축 회전 시에는 노즈와 메이팅 링 사이의 유체력으로 인한 개방력으로 씰 링이 미세하게 부상하게 된다.

여기서 의문이 들 수 있다. 터보펌프는 시동 시 급격하다고 봐도 될 정도로 회전수가 올라가는 경우가 있을 텐데 이때 카본 링 노즈와 메이팅 링 사이에서는 어떤 일이 일어날지에 대해서 말이다. 밀착 상태에서 회전상태로 천이하는데 개방력이 필요한 만큼 상승하지 않아 필연적으로 급격한 마찰이 일어나는 단계가 있다. 이땐 마치 성냥을 그을 때와 마찬가지로 아주 높은 마찰열이 발생한다.

이때 작동유체의 열전달 계수에 따라서 메이팅 링의 온도가 올라가는 정도가 달라진다. 예를 들어 작동유체가 열전달 계수가 매우 낮은 액체수소일 경우 표면 온도가 거의 1000 K 가까이 순간적으로 상승한다. 이 열로 인해 표면의 크롬 코팅 층이 살짝 갈라지면서 손상된다.

|

| 시험 후 메이팅 링에서 관찰된 균열 |

하지만 이러한 손상이 메이팅 링-카본 링 노즈 사이의 유체력 형성에 있어서는 이점으로 작용한다. 균열로 인해 미세한 틈이 형성됨과 동시에 메이팅 링과 카본 링 노즈 사이의 유체력이 정압 성분으로 효과적으로 변화하여 개방력이 증가하고, 이로 인해 카본 링 노즈가 메이팅 링으로부터 부상하여 정상상태 작동 시 마찰을 방지하게 된다. 어찌 보면 유체 동압력 부상식 메카니컬 씰과 동일한 효과를 얻는 것이다.

한편 액체산소와 같이 열전달 계수가 비교적 높아 메이팅 링 표면이 덜 손상되는 경우에는 정상상태 작동 시 개방력이 비교적 작게 형성되므로 메이팅 링과 카본 링 노즈 간의 마찰 방지를 위해 신경을 더 써주어야 한다. 예를 들어 밸런스비를 좀 낮추는 등의 방법으로 밀봉력을 낮춰서 작은 개방력에 대응하도록 한다던가.

참고문헌

[1 ] 液酸ターボポンプ・軸シールのシール性能と耐久性, NAL TR−717

[2] 液体水素用高速・接触式メカニカルシールの密封性能に関する研究, NAL TR-750

댓글 없음:

댓글 쓰기