1. 터보펌프 시스템 시험

LE-5 엔진의 두 터보펌프가 완성 단계에 도달하여 슬슬 두 터보펌프를 연결한 터보펌프 시스템 시험(한국식으로 하면 '파워팩 시험'이 된다 - 역자 주)에 착수하게 되었다. 두 터보펌프에서 토출된 액체산소와 액체수소를 가스발생기에서 연소시켜(실제로는 수소와 산소 일부가 연소되고, 여분의 수소로 연소 온도를 낮춘다), 이 수소 과농 가스로 터빈을 구동시키게 된다. 이 터보펌프 시스템의 자력 구동이 확립되면 LE-5 엔진의 완성 단계에 도달하게 되는, 매우 중요한 시험이다.

|

| LE-5 엔진 터보펌프 시스템 시험 유로 구성 |

이 시험 계획을 검토하던 도중 당시 LE-5 엔진 개발에 강한 관심을 가지고 있었던 NAL의 부장이 "독립 2축식 터보펌프 시스템은 시동 시 두 터보펌프의 회전수를 각각 적절하게 조종하는 것이 불가능하지 않은가?" 라고 지적하였다. 이것에 대한 대답은 어떠한 식으로 해야 할지, 살짝 곤란했다. 이유는, 미국 아폴로 계획의 새턴 V 로켓 제 2, 3단에 사용된 100톤급 J-2 엔진(추진제 조합이 액체산소/액체수소)에 독립 2축식이 이미 실용화되었기 때문이었다.

"미국에 예시가 있으므로 괜찮을겁니다." 등의 말로도 가능하지 않을것같아 "계산기(컴퓨터)로 시동상태 시뮬레이션을 진행했습니다." 라고 그럭저럭 대답하였다.

2. 터보펌프 시동상태 시뮬레이션

터보펌프 시스템 시험 준비 중에 NAL 가쿠다 지소 로켓 유체기계 실험실의 시무라 타카시(志村隆) 연구원과 NASDA의 아오키 히로시(青木宏) 개발부원에게 터보펌프의 기동과도상태를 계산할 프로그램을 작성할 것을 부탁하였다. 계산 프로그램 작성은 비교적 순조롭게 진행되었다.

두 터보펌프를 연결하는 배관으로부터 가스를 방출시키는 기능(바이패스 계통)을 부여한다면 기동이 확실히 이루어지겠다는 것을 확인할 수 있었다. 이 이후, 터보펌프 뿐만 아니라 LE-5 엔진 시험에 대해서도 시뮬레이션 계산이 많이 행해졌다. 우리 나라의 로켓 개발에 있어, 이 터보펌프 기동 시뮬레이션이 최초이며 이 계산 프로그램이 LE-5 엔진의 시동 기동 시뮬레이션 프로그램으로 발전하였다.

|

| LE-5 엔진의 기동 시뮬레이션 프로그램에서의 구성품 구성도 본문에서 언급된 바이패스 계통이 'LTV' 라고 추정된다 |

|

| 해당 프로그램에서의 계산 방법. 경계 조건으로 연소기 계통 압력을 주었고, 이를 이용하여 순서대로 연소기, 터보펌프계통의 계산을 수행한다. |

|

| 해당 프로그램의 Flow Chart. 밸브 개도를 입력하고, 이후 연소기 계통과 관련된 터빈 계통의 유량 밸런스, 이후 펌프 계통, 시간응답 계산을 수행하는 구조. |

1980년 5월 말부터 터보펌프 시스템 시험에 돌입하였다. 하지만 시뮬레이션으로 기동이 이루어지는 시퀀스를 확립하기까지 꽤 많은 시행착오가 필요했다. 기동이 이루어진다는 전망을 얻고 비로소 두 터보펌프를 결합하여 꽤 긴 시간 동안 시험을 진행하게 되었다.

미국에서는 터보펌프 시험에서 많은 수의 시험 실패를 겪었다. 수 년 전에는 우주왕복선 주 엔진(SSME)의 액체산소 펌프의 큰 폭발 사고가 있었다. NAL의 그룹은 터보펌프 폭발을 한번도 겪어보지 않았지만 언젠가 경험하게 될 것이라고 각오를 다지고 있었다.

3. 실제 터보펌프 시스템 시험 돌입!

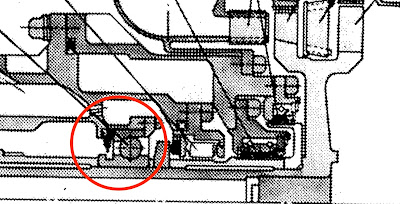

실질적인 책임을 맡던 나는 매 회 시험 직전마다 시험장에 들어가 터보펌프 시스템의 결합 상태를 확인하였다. 1980년 6월 27일, 꽤 긴(50초) 시험 직전의 상황(그림 3.3)을 두 눈으로 확인하고 컨트롤 룸으로 들어갔다.

|

| 그림 3.3 극저온 추진제를 위해 예냉을 수행하고 시험을 진행한 듯 하다. |

시퀀스에 따라 시험이 진행되는 것이었으나, 갑자기 터보펌프가 폭발하는 광경이 머릿속에 떠오르고 말았다. 머리에 피가 쏠리는 것을 처음 경험해보는 순간이었다. 어느새, 시험 경과를 지켜볼 여유도 없이 컨트롤 룸을 빠져나와 옆 방에서 시험 경과를 지켜보게 되었다. NASDA의 여성 사무원에게 커피를 달라고 부탁하여 이것을 받아 마신 지 5 ~ 6 분 후. "시험은 무사히 성공하였습니다." 라는 통지를 받아 간신히 정상으로 돌아왔으나, 나의 담력 없음을 실감하였다. 이후 몇 번이고 똑같은 수라장 속에 서게 되는데 이러한 부끄러운 행동은 하지 않았다.

이 시험이 무사종료된 날 밤부터 고열을 동반한 독감에 걸려, 가족과 함께 살던 훌륭한 관사 근처의 병원에 입원하고 말았다. 터보펌프 결합 시험은 7월 2일까지 이어져 성공적으로 끝났고, 나는 그 결과를 퇴원 후에 들었다.

한 마디

LE-5 이후 LE-7 등 이후 엔진 개발에 대해서도 컴퓨터 시뮬레이션으로 기동 과도 특성을 검증하여 엔진 시동 절차 확립에 사용하였다고 들었다. 비교적 최근에 발표된 사례는 LE-7A 엔진의 시동 해석 프로그램이었는데 위의 LE-5 개발 시에 사용한 코드 대비 계산 요소가 더 많이 들어갔으며, 계산에 사용된 컴퓨팅 파워도 비교할 수 없을 정도로 많았음을 알 수가 있었다. 해당 문헌은 "ロケットエンジン動的シミュレータ(REDS)" 라 검색하면 나온다.

엔진의 시동 시퀀스는 이렇듯 별도의 논문들이 나올 정도로 매우 중요하다. 과거 항우연(KARI)의 유튜브 채널에 엔진 개발 담당자가 출연하여 시동 시퀀스 개발에 대해서 언급한 적이 있었는데, 밸브 개폐 타이밍이 조금이라도 어긋나면 시동 실패, 혹은 엔진의 폭발로까지 이어질 수 있다고 언급하였다.

나도 엔진 시동 시퀀스에 대해 직접 들은 바 있다. 현재 다니고 있는 대학원의 다른 랩 박사과정 선배가 해당 시동 시퀀스 코드를 개발하였는데, RD-8 엔진의 터보펌프 + 항우연 개발 예연소기 계통으로 구성된 다단연소사이클 파워팩 데이터를 받아와 각 구성품 별로 모델링을 수행, 코드를 구성하여 실제 시동 시와 엔진의 거동이 비슷하게 계산되는지를 비교하였다. 특히 선배가 개발하였던 코드가 타 코드와 구별되는 차이점으로는 계산 시간이 비약적으로 감소하였다는 것이었다.

이 사례는 어쩌면 나와도 상관 있을지도 모르겠다. 첫 번째로 나는 작은 가스터빈에 대한 연구를 수행중인데, 연구실 차원에서 가지고 있는 엔진 시동 시의 데이터를 기반으로 엔진의 제어 특성을 알아내고 싶은 생각이 든다. 이것에 대해서 본문에 언급된 해석 방식을 적용하면 될 수도 있겠다는 생각이 든다.

두 번째로는 나와 저자가 의외로 비슷한 성격이라는 것이었다. 실제 시스템 시험 시에 저자는 시험을 바로 컨트롤 룸에서 보는 것이 두려워서 옆 방으로 피해버렸을 정도로 많이 소심한 모습을 보인다. 나 역시도 얼마 전 엔진 시험 도중 이전과 다르게 붉게 달아오른 배기 덕트를 보고 순간 무서워져서 몸을 피했던 적이 있다.