1. LE-5의 액체산소 터보펌프 축계

LE-5 엔진의 액체산소 터보펌프 개발 과정에서는 우선, 펌프와 터빈의 각 성능을 측정하는 방식을 채택하였다(구성품 별로 성능 확인을 먼저 거친다는 뜻). 처음 제작한 시제에서는 펌프는 동력계(전동 모터)로 구동시키고, 터빈 출력도 동력계(여기선 다이나모미터)로 흡수하는 방식을 사용하여 각 구성품의 성능을 취득하였다. 이들을 결합하여 1차로 제작한 터보펌프 시험에서는 축 진동 진폭은 작았고 축 진동에 관련된 한계치를 만족시키는 결과를 얻었다.

그런데, IHI의 터보펌프 그룹의 책임자였던 히로키 츠요시(広木強) 씨(당시 과장)가 "액체수소 터보펌프와 비교할 때 출력이 큰 폭을 작은 터보펌프가 액체수소 터보펌프와 같은 구조로 되어있습니다. 더 컴팩트한 구조가 되어야 합니다." 라고 주장하였다. 구조 재검토를 수행하여 대단히 컴팩트한 구조를 찾아내었다. 그림 3.2에 도시하였듯이 수소 과잉 고온 터빈구동 가스(수소 과농 가스)와 접하는 고온 가스 씰과 헬륨 퍼지 씰을 계단 모양으로 배치한 구조이다. 헬륨 퍼지 씰은 2개의 카본 링으로 구성되어 있다. 이곳의 중앙으로부터 헬륨 가스를 방출하여 메카니컬 씰로부터 누설된 산소와 고온 가스 씰을 빠져나온 수소 과농 고온 가스의 만남을 방지하는 기능을 수행한다. 거기다, 2매의 터빈 디스크를 볼트로 결합하는 구조에서, 디스크를 1매로 하고 이 디스크로부터 2열의 동익을 분기시키는 구조로 변화하였다. 이 구조로 대단히 컴팩트한 터보펌프가 되었다. 히로키 씨 등의 엔지니어들의 높은 능력에 감복한 추억이었다.

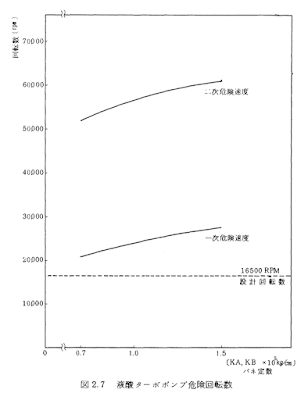

터보펌프는 1차 위험회전수(펌프 임펠러, 터빈디스크, 축 등으로 구성된 회전축계의 고유진동수의 가장 낮은 값)이하의 회전수에서 구동하는 것이 되었다. 설계상, 1차 시제 터보펌프보다 더 안정적인 축계가 되었다.

|

| LE-5 엔진의 1차 시제 액체산소 터보펌프의 단면도. 언급된 2매의 볼트로 체결된 터빈 디스크와, 고온 가스 씰(タービンガスシール)과 헬륨 퍼지 씰(ヘリュームパージシール)이 일직선으로 배열된 모습을 확인할 수 있다. |

|

| LE-5 엔진의 1차 시제 액체산소 터보펌프의 임계속도 그래프. 점선으로 나타낸 정격 회전수(16,500 RPM) 보다 아래에 1차 임계속도가 위치함을 알 수 있다. |

|

| 그림 3.2, LE-5 엔진의 2차 시제 액체산소 터보펌프의 씰 계통. 터빈 쪽의 고온 가스 씰(高温ガスシール)과 헬륨 퍼지 씰(ガスヘリウムパージシール)가 계단 형식으로 배열되어 있다. |

|

| 씰 계통 및 터빈 디스크 형상 변경 후의 임계속도 영역 그래프. 아마도 터빈 디스크의 오버행이 줄어든 영향으로 터빈의 1차 임계속도가 터보펌프 회전수보다 올라간 듯 하다 |

|

| LE-5의 헬륨 퍼지 씰(추진제 혼합방지 씰). 두 개의 탄소 링으로 이루어져 있는 것을 확인할 수 있다. |

2. 축 진동 문제 발생! 그리고 안이한 결론

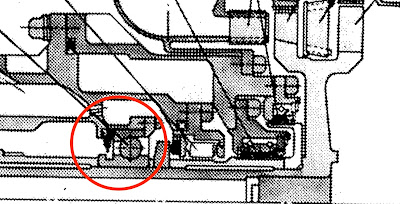

하지만 이 2차 시제 터보펌프를 구동시키자 문제가 되지 않을까 라고 판단할 수 없는 정도로 미묘한, 불가사의한 축 진동이 발생하였다. 이 원인으로는 베어링이 부드럽게 회전할 수 있도록 적용한 "접시 스프링"이 유효하게 기능하지 않았을 가능성이 떠올랐다. 접시 스프링은 미리 베어링에 하중을 가하여 베어링이 덜거덕거리지 않도록 하는 작은 부품이다.

|

| 위의 단면도에서 접시 스프링이 보인 부분을 클로즈업. 베어링을 그림 상에서 터빈 쪽으로 밀고 있다 |

|

| 베어링 예압의 효과. 예압을 가하면 베어링의 강성(파란 선의 기울기 정도로 보면된다)이 상승한다. |

수 회에 이어서 IHI와 함께 제작도면과 실제 제작 상태 사이에 차이가 있지 않은지 검토하였다. 터보펌프의 회전축계 부품들 중에는 열팽창계수가 다른 것이 있어 90 ~ 100 K 정도의 액체산소 환경에 노출된 결과, 문제가 없다고 판단하는 것이 어렵게 되었다. 결국, 접시 스프링 기능의 문제는 없다는 결론에 도달하여 "터보펌프 진동 문제는 어려운 것이다" 라고 제멋대로 생각하여 안이하게 다음 시험에 착수하였다.

3. 터보펌프 시험에서도 문제 발생!

1979년 3월 19일, 새로 완공된 NASDA의 가쿠다 로켓개발 센터의 터보펌프 시험 설비를 사용하여 액체산소 터보펌프만의 시험을 실시하였다. 그런데 엄청나게 큰 진폭의 축 진동이 계측되었다. 신경 쓰고 있던 것이 현실의 문제가 되어버렸다. 즉시 도쿄 NASDA 본부의 엔진 부장에게 이 일의 경위와, 이것을 개량하려면 반 년 정도가 걸리겠다는 것을 전화로 전달하였다. 전화의 반대편에서 부장이 "이거 뭔가 잘못된거 아닌가!" 라고 흥분된 상태로 소리쳤던 그때, "축진동과 케이싱의 가속도를 실수로 표기했습니다." 라는 메모가 손에 들어왔다. 확실히 터무니없는 축 진동이 계측되었다. 그러나, 완전히 안심할 수 있는 정도는 아니었다. 올바른 축 진동 데이터를 보아도 신경쓰이는 진동은 확실히 나타났다. 더욱이, 이 진동 때문에 메카니컬 씰로부터 허용될 수 없을 정도의 산소 누출이 관측되었다.

4. 문제 해결로의 여정

당일 터보펌프를 분해하여 점검하였다. 당시엔 NAL 가쿠다 지소에서 연구원이 터보펌프의 분해나 조립을 수행하였다(이후엔 IHI 에서 한것같다) 저녁부터 터보펌프 분해를 시작하였는데, 전술한 접시 스프링을 분해하자 "어라?" 라는 생각이 들었다.

내 눈에는 접시 스프링이 완전히 닳아버려 스프링의 기능을 하지 못했던 것처럼 보였다. 그런데, 같이 분해하였던 연구원이 "이걸로 됐다" 라고 강하게 주장하였다. 30분 정도 토론을 하였으나 그 주장에 자신이 있었던 관계로 분해를 먼저 진행해 보기로 하였다. 그때, 똑같이 분해 작업에 참여하였던 키쿠치 마사타카(菊池正孝) 보조연구원이 "카미죠 님의 말이 옳다고 생각합니다." 라고 말하였다. 막 밤 12시를 넘기던 차였다. 당시 나는 대단히 기운이 빠져 지구력이 없었기에, 체력이 한계에 빠진 상태로 머릿속이 몽롱한 상태였다.

다행히도 NASDA의 하라다 쿠니오(平田邦夫)와 아오키 히로시(青木宏) 개발부원이 일의 과정을 지켜봐 주어 분해 작업이 이루어지는 건물과 다른 건물에서 대기하였다. 두 사람을 불러 경위를 설명하며, "접시 스프링이 유효하게 작용하는지 아닌지를 액체산소에서의 치수 변화도 고려하여 계산하고 싶습니다." 라고 부탁하였다. 두 시간 정도 후에 그 두 명이 계산 결과를 가지고 돌아왔다. 접시 스프링이 작용하지 못할 가능성을 상세히 설명하고 있었다. 원인을 알았다면, 그 다음은 간단하다. 가쿠다(角田) 시에 인접한 오오카와라(大河原) 촌의 작은 공장에서 접시 스프링을 눌러 주는 스테인레스로 제작된 작은 부품의 개량 작업을 실시하였다.

|

| 개량하였다는 작은 부품으로 추정되는 부품. 화살표 끝에 주목. |

1979년 4월 4일, 이번에는 축 진동의 진폭이 5 마이크로미터 정도로 작아져서 터보펌프는 고요히 작동하였다. 이렇게 기쁜 생각을 하게 된 것은, 그 후 실험을 하지 않을 것처럼 생각하게 한다. 키쿠치, 하라다, 아오키 씨의 문제해결에의 공헌은 앞으로도 일생동안 잊지 못할 것이라고 생각한다. 내가 마음의 여유를 되찾게 된 것은 후술할 LE-5 엔진의 액체수소 터보펌프의 축 진동이라는 큰 문제를 해결한 데에까지 이어졌다고 생각한다.

5. 어쩌다 의견 차이가 나왔을까?

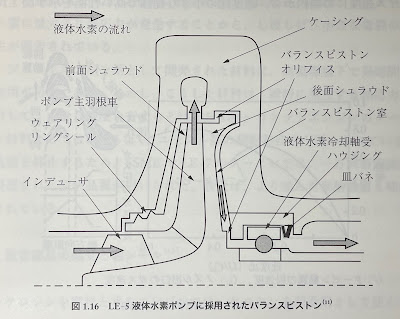

여전히 기술한 연구원의 주장에 대해서는 그것대로 일리가 있었다. 제 1장에 기술하였듯이 로켓 터보펌프 내의 압력이 회전 부품(펌프 임펠러 등)의 표면에 작용하여, 그 함력으로 축 방향의 힘이 발생한다. 이 조정방법에 대해서, 펌프 임펠러의 후면 슈라우드를 이용하는 밸런스 피스톤(그림 1.16)을 이용한다. 이 방법에서는 접시 스프링을 크게 변화(변위 1 ~ 2 mm) 시키는 것과 매우 적게 변화(0.1 ~ 0.2 mm 정도) 시키는 것 두 가지 설계방법이 있다. 예를 들자면, 전자는 LE-5의 액체수소 터보펌프에, 후자는 LE-7의 액체수소/액체산소 터보펌프에 적용되어 있다.

|

| 그림 1.16. LE-5의 액체수소 터보펌프에 적용된 밸런스 피스톤 매커니즘. 임펠러 후면 슈라우드와 케이싱 사이의 밸런스 피스톤 챔버와 두 오리피스로 밸런스 피스톤 챔버 내의 압력을 조정한다. |

해당 연구원은 후자의 설계를 알고 있었던 관계로, 그 정도의 작은 변화는 눈으로 관찰되지 않는다고 생각하였다. LE-5의 액체산소 터보펌프는 밸런스 피스톤을 적용하지 않아서, 베어링에 예하중을 가하는 접시 스프링이 크게 변화하도록 설계하였다. 당연히 관찰로 판단 가능하다고 생각하였던 나와의 의견 차이는 이러한 부분으로부터 나왔다.

한 마디

개량 전 LE-5의 액체산소 터보펌프의 축계를 보면 터빈과 베어링 사이의 오버행이 긴 것을 알 수 있다. 저자가 언급했던, "초기 시제보다 안정적인 두 번째 시제" 라는 의미는 이 부분의 오버행이 줄어듦에 따른 터빈 디스크의 임계속도 증가로 인한, 1차 임계 속도의 터보펌프 회전수 영역 위로의 상승을 의미한다. 이는 위에 제시한 임계속도 그래프에서도 확인할 수 있다.

만약 저러한 형상으로 그대로 개발되었을 경우엔 시동 시 마다 해당 구간을 빠르게 돌파하는 것이 필수인데, 모종의 이유로 동력을 충분히 공급받지 못할 경우 해당 구간에서 고착, 그대로 시동 실패로 이어지거나 최악의 경우 터보펌프의 폭발로까지 이어질 것이다. 추력 조절에도 불리함은 당연하다.

또, 저렇게 계단식으로 씰을 배치하여 얻는 이점이 있다. 특히 터빈 가스 씰 부분이 그러한데, 작동 유체와 씰 면 사이의 전단응력으로 인한 각 속도 성분 부여로 유체의 누설을 줄여주는 저러한 형식의 씰 특성 상, 씰의 지름이 늘어난다는 것은 그만큼 각 속도 성분 부여 측면에 있어서 이점이 있다.

그런데 그렇게 개량하고 나서 베어링을 예압하는 접시 스프링에서 문제가 생겼다. 본문에서 "작은 간극의 밸런스 피스톤을 알고있는 연구원의 눈에는 그러한 점이 보이지 않았을 것이다." 라고 언급한 것에 미루어 볼 때, 접시 스프링이 들어갈 공간이 너무 좁아, 반복되는 작동으로 인해 스프링이 마모되어 예압이 거의 이루어지지 않지 않았을까 하는 생각이 든다. 예압 자체가 베어링의 강성 상승을 위해 수행되는 작업인데, 의도한 강성보다 낮은 강성만을 나타낼 경우 당연히 임계속도가 터보펌프 회전수 아래로 내려오진 않더라도 상당히 가까워지는 일이 일어날 수 있을 것이다.

아마도 개량 후에는 접시스프링 반대쪽의 부품을 가공하여, 접시 스프링이 지나치게 많이 눌리지 않도록 했을것만 같다.

댓글 없음:

댓글 쓰기